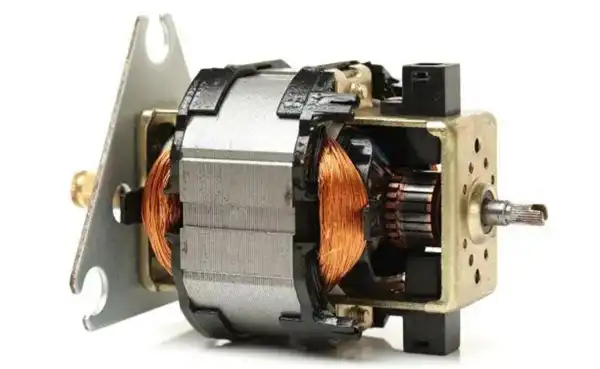

Stato động cơ được làm bằng cán thép điện. Thép điện, còn được gọi là thép silicon, là thép được thêm silicon. Thêm silicon vào thép có thể làm tăng sức đề kháng của nó, cải thiện khả năng thâm nhập từ trường và giảm tổn thất độ trễ của thép. Thép silicon được sử dụng trong nhiều ứng dụng điện của các trường điện từ quan trọng, chẳng hạn như stato / rôto điện và máy điện, cuộn dây, cuộn dây từ tính và máy biến áp.

Mặc dù silicon trong thép silicon giúp giảm ăn mòn, mục đích chính của việc thêm silicon là cải thiện tổn thất độ trễ của thép. Thêm silicon vào thép làm cho thép hiệu quả hơn và nhanh hơn trong việc xây dựng và duy trì từ trường. Do đó, thép silicon làm tăng hiệu quả và hiệu quả của bất kỳ thiết bị nào sử dụng thép làm vật liệu lõi từ tính.

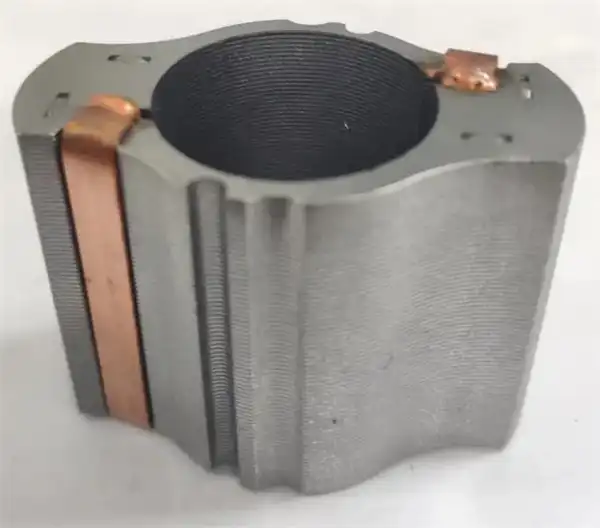

Tấm thép silicon sẽ tạo ra một ứng suất bên trong nhất định trong quá trình dập, điều này có hại cho hiệu suất và thiết kế cơ chế của động cơ. Quá trình ủ là một trong những quá trình xử lý nhiệt để loại bỏ những thay đổi về độ dẻo, độ bền, độ cứng và các tính chất khác do cấu trúc vi mô của thép silicon gây ra. Đối với cán thép điện cho lõi stato động cơ, quá trình ủ được sử dụng phổ biến nhất để giảm ứng suất của các tấm thép silicon xung quanh các cạnh của cán gây ra trong quá trình đục lỗ. Một ứng dụng phổ biến khác trong ngành công nghiệp động cơ liên quan đến việc ủ các hợp kim đặc biệt, chẳng hạn như coban hoặc niken, để tối ưu hóa các tính chất điện và cơ học của động cơ hiệu suất cao được thiết kế đặc biệt.

Tấm thép silicon đục lỗ được ủ trước khi cán stato: quá trình này đơn giản và nhiều lô thép tấm silicon khác nhau có thể được ủ cùng một lúc, với hiệu quả cao và chi phí sản xuất thấp.

Ủ stato nhiều lớp: nếu các cán stato được hàn hoặc lồng vào nhau, chúng không dễ nới lỏng trong quá trình ủ và có thể duy trì dung sai kích thước tốt. Tuy nhiên, nếu stato là cán ngoại quan hoặc cán lỏng, một vật cố tùy chỉnh phải được thiết kế để đảm bảo rằng các cán không bị lỏng trong quá trình ủ, và các cán được ủ sau đó được dán hoặc phủ cho quá trình tiếp theo. . Điều này sẽ làm tăng chi phí sản xuất do thiết kế và đầu vào của các lô đồ đạc cán bổ sung để ủ.

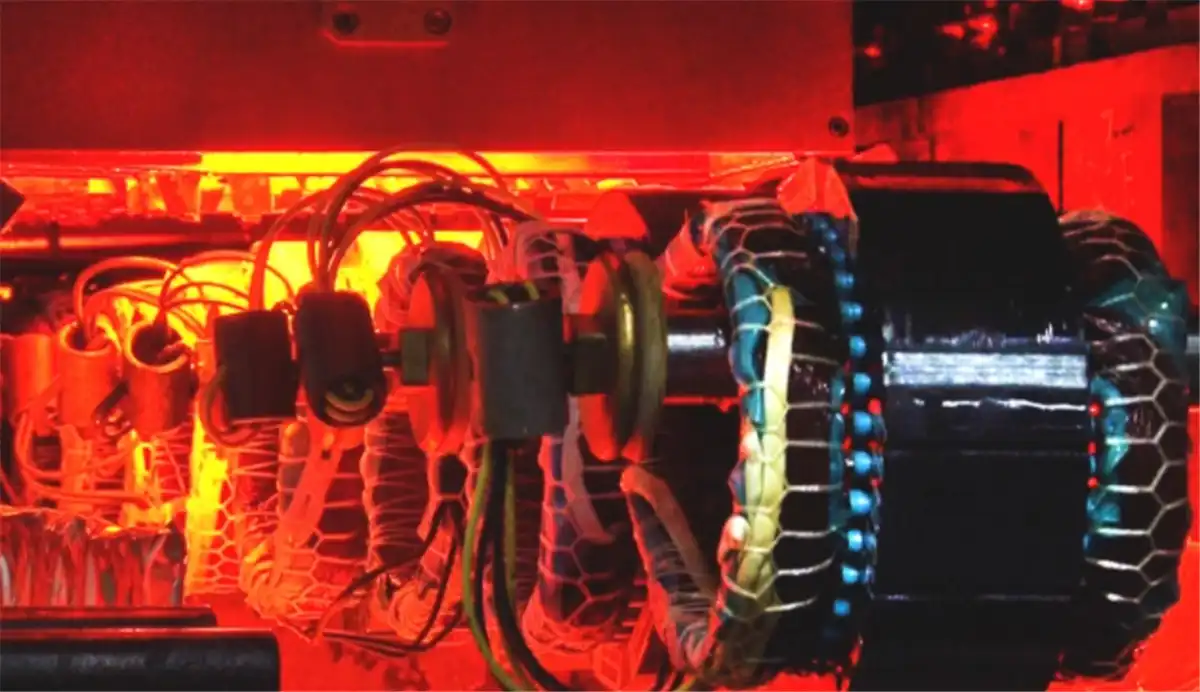

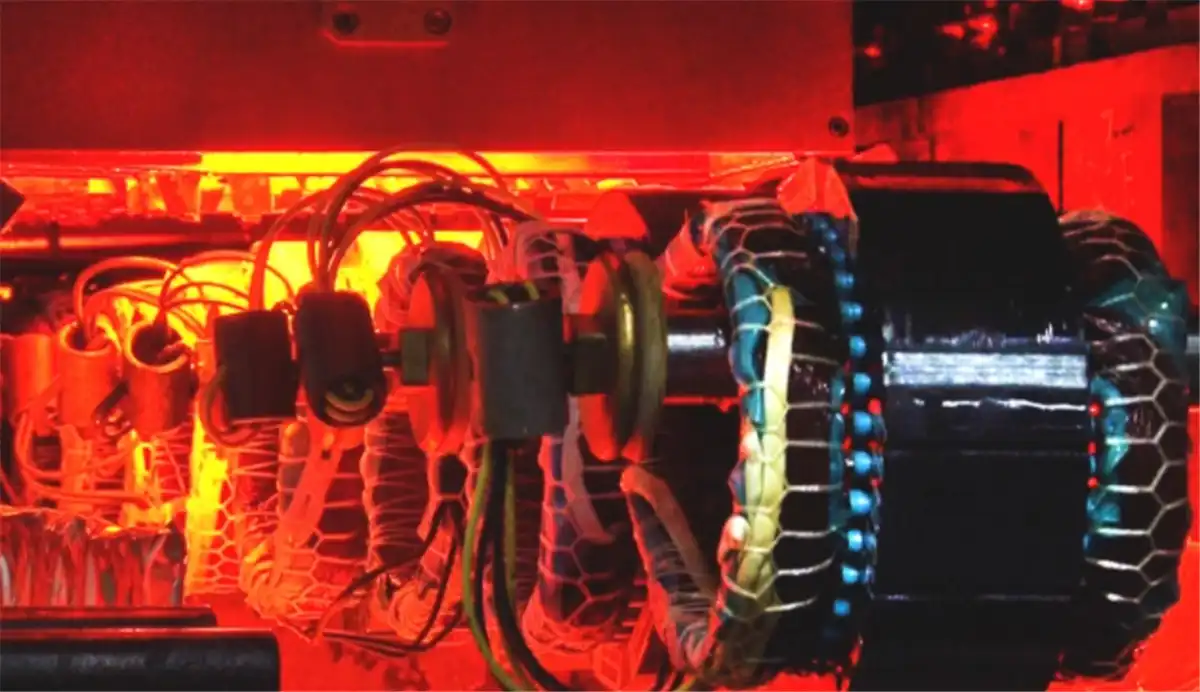

Lõi stato và rôto của động cơ được chế tạo với các tấm mỏng xếp chồng lên nhau để giảm thiểu tổn thất dòng điện xoáy. Để tạo thành một lõi ổn định, các cán màng được dán lại với nhau, nung và đảm bảo keo cứng lại. Một sự khác biệt chung được thực hiện giữa các công nghệ được tích hợp trong quá trình đục lỗ (lồng vào nhau, liên kết toàn mặt hoặc liên kết điểm) và các công nghệ hạ nguồn của quá trình đục lỗ (hàn, kẹp, liên kết thông thường), việc lựa chọn công nghệ nối phụ thuộc vào ứng dụng, thiết kế động cơ và cân nhắc kinh tế.

Vì các khía cạnh sản xuất như lồng vào nhau hoặc vị trí của các mối hàn không phải được xem xét, công nghệ tự dính lót cho phép tự do thiết kế hoàn toàn và dẫn đến kỹ thuật điện lý tưởng, với liên kết đầy đủ cho phép tuân thủ dung sai hẹp nhất và ổn định kích thước tốt. Bởi vì cán màng không có cách nào mở rộng. Khi nhiệt được đưa vào trong quá trình hàn, nó có thể gây căng thẳng trong lõi, đây không phải là vấn đề trong quá trình liên kết. Ngăn xếp cán màng với dung sai sản xuất hẹp nhất cải thiện khả năng tản nhiệt bằng cách cải thiện sự truyền nhiệt giữa các cán và vỏ. Điều này cho phép các đơn vị làm mát nhỏ hơn, giảm chi phí và trọng lượng.

Trong số các công nghệ này, liên kết và xử lý nhiệt mang lại độ chính xác cao hơn và giảm tổn thất dòng điện xoáy cho động cơ bldc, và liên kết dự kiến cuối cùng sẽ thay thế các phương pháp khác vì nó dẫn đến cán mỏng hơn làm giảm trọng lượng tổng thể của động cơ.

Bản quyền©DongGuan YouYou Technology Co.,Ltd