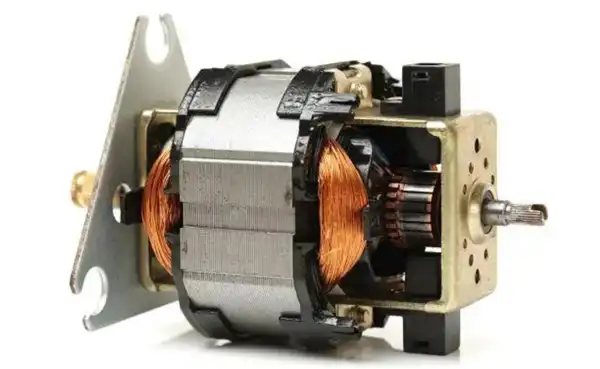

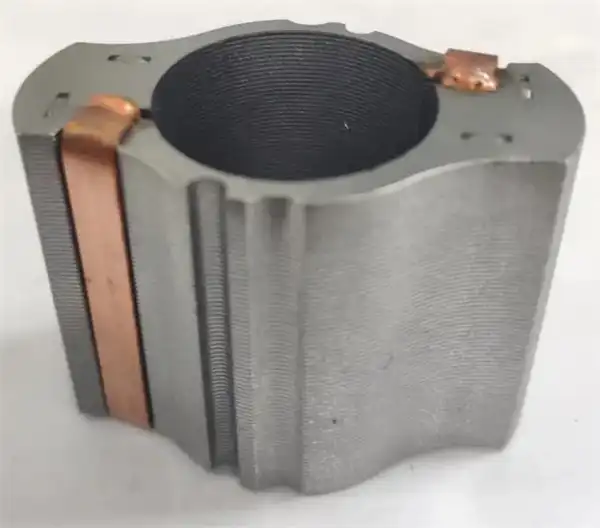

الجزء الثابت للمحرك مصنوع من تصفيح فولاذي كهربائي. الفولاذ الكهربائي ، المعروف أيضا باسم فولاذ السيليكون ، هو الفولاذ المضاف مع السيليكون. يمكن أن تؤدي إضافة السيليكون إلى الفولاذ إلى زيادة مقاومته ، وتحسين قدرة اختراق المجال المغناطيسي ، وتقليل فقدان تباطؤ الفولاذ. يستخدم فولاذ السيليكون في العديد من التطبيقات الكهربائية للمجالات الكهرومغناطيسية المهمة ، مثل الجزء الثابت / الدوار الكهربائي والآلات الكهربائية والملفات والملفات المغناطيسية والمحولات.

على الرغم من أن السيليكون في فولاذ السيليكون يساعد على تقليل التآكل ، إلا أن الغرض الرئيسي من إضافة السيليكون هو تحسين فقدان التباطؤ للفولاذ. إضافة السيليكون إلى الفولاذ يجعل الفولاذ أكثر كفاءة وأسرع في بناء وصيانة المجالات المغناطيسية. وبالتالي ، يزيد فولاذ السيليكون من كفاءة وفعالية أي جهاز يستخدم الفولاذ كمادة أساسية مغناطيسية.

ستولد صفائح الفولاذ السيليكونية ضغطا داخليا معينا أثناء عملية الختم ، مما يضر بأداء المحرك وتصميم آليته. عملية التلدين هي إحدى عمليات المعالجة الحرارية للقضاء على التغيرات في اللدونة والقوة والصلابة وغيرها من الخصائص التي تسببها البنية المجهرية لصلب السيليكون. بالنسبة للتصفيح الفولاذي الكهربائي لقلب الجزء الثابت للمحرك ، يتم استخدام عملية التلدين بشكل شائع لتخفيف ضغط صفائح الفولاذ السيليكونية حول حواف التصفيح الناتجة أثناء عملية التثقيب واللكم. تطبيق شائع آخر في صناعة السيارات ينطوي على تلدين سبائك خاصة ، مثل الكوبالت أو النيكل ، لتحسين الخصائص الكهربائية والميكانيكية للمحركات عالية الأداء المصممة خصيصا.

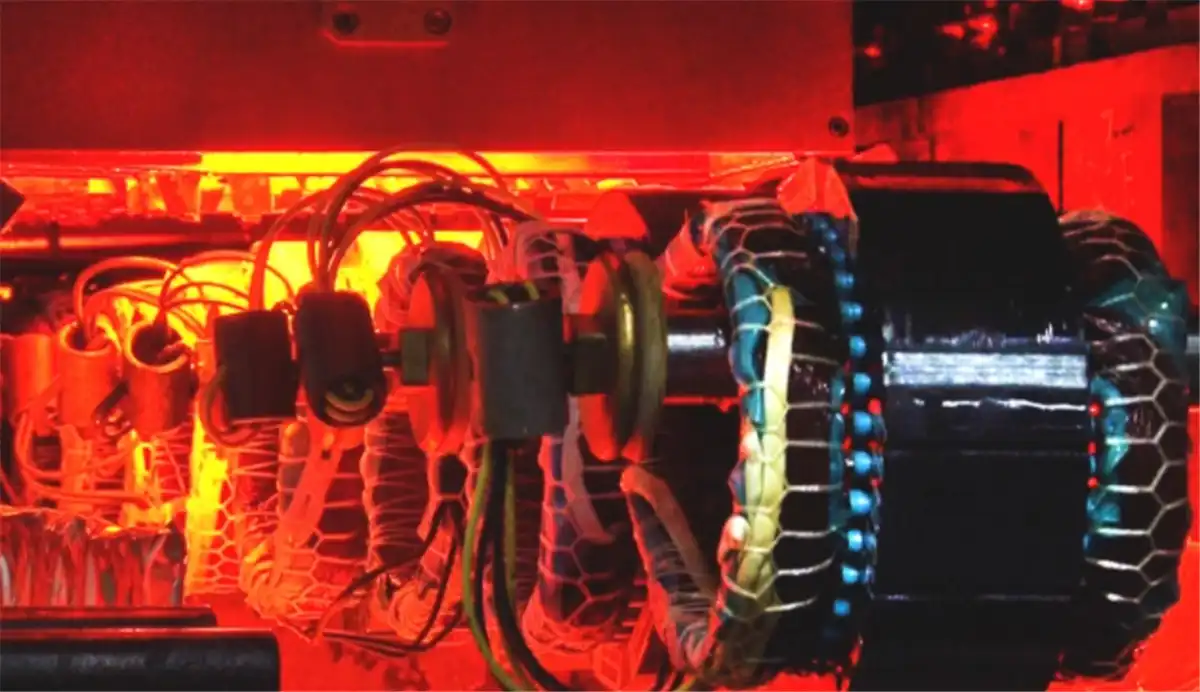

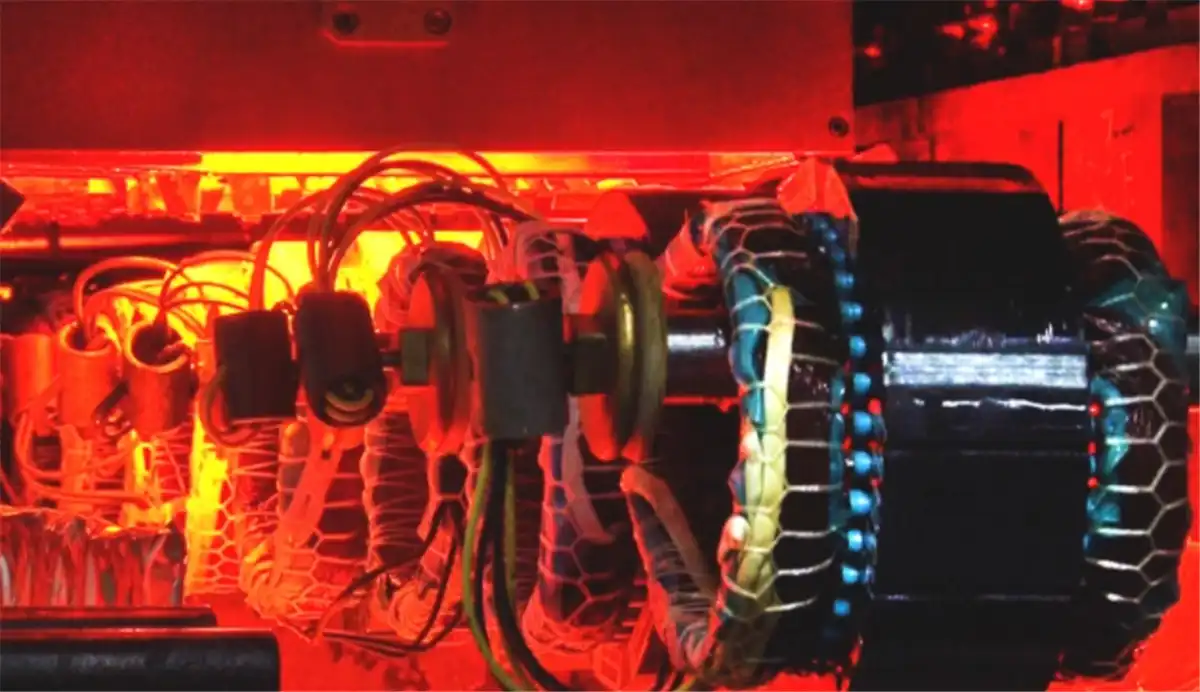

يتم تلدين صفائح الصلب السيليكونية المثقوبة قبل تصفيح الجزء الثابت: العملية بسيطة ، ويمكن تلدين العديد من الدفعات المختلفة من ألواح الصلب السيليكونية في وقت واحد ، بكفاءة عالية وتكلفة إنتاج منخفضة.

تلدين الجزء الثابت الرقائقي: إذا كانت تصفيح الجزء الثابت ملحومة أو متشابكة ، فليس من السهل فكها أثناء التلدين ويمكن أن تحافظ على تفاوتات جيدة في الأبعاد. ومع ذلك ، إذا كان الجزء الثابت عبارة عن تصفيح مرتبط أو تصفيح فضفاض ، فيجب تصميم تركيبات مخصصة لضمان عدم ارتخاء التصفيح أثناء عملية التلدين ، ثم يتم لصق التصفيح الملدن أو تغطيته للعملية التالية. . سيؤدي ذلك إلى زيادة تكاليف الإنتاج بسبب تصميم وإدخال دفعات إضافية من تركيبات التصفيح للتلدين.

يتم تصنيع قلب الجزء الثابت والدوار للمحرك بألواح رقيقة مكدسة معا لتقليل خسائر التيار الدوامي. لتشكيل نواة مستقرة ، يتم لصق التصفيح معا وخبزه والتأكد من تصلب الغراء. يتم التمييز بشكل عام بين التقنيات المدمجة في عملية التثقيب (التشابك ، الترابط الكامل للوجه أو الترابط النقطي) وتلك الموجودة في اتجاه مجرى عملية التثقيب (اللحام ، التثبيت ، الترابط التقليدي) ، يعتمد اختيار تقنية الانضمام على التطبيق وتصميم المحرك والاعتبارات الاقتصادية.

نظرا لأنه لا يلزم مراعاة جوانب التصنيع مثل التشابك أو موقع اللحامات ، فإن تقنية اللصق الذاتي الداعمة تسمح بحرية التصميم الكاملة وتؤدي إلى هندسة كهربائية مثالية ، مع الترابط الكامل الذي يسمح بالامتثال لأضيق التفاوتات واستقرار الأبعاد الجيد. لأن التصفيح ليس لديه طريقة للتوسع. عندما يتم إدخال الحرارة أثناء اللحام ، يمكن أن يسبب توترا في القلب ، وهي ليست مشكلة أثناء الترابط. تعمل مكدسة التصفيح ذات أضيق تفاوتات التصنيع على تحسين تبديد الحرارة عن طريق تحسين نقل الحرارة بين التصفيح والسكن. يتيح ذلك وحدات تبريد أصغر ، مما يقلل التكلفة والوزن.

من بين هذه التقنيات ، يجلب الترابط والمعالجة الحرارية دقة أكبر ويقلل من خسائر التيار الدوامي لمحركات bldc ، ومن المتوقع أن يحل الترابط في النهاية محل الطرق الأخرى لأنه ينتج عنه تصفيح أرق يقلل من الوزن الإجمالي للمحرك.