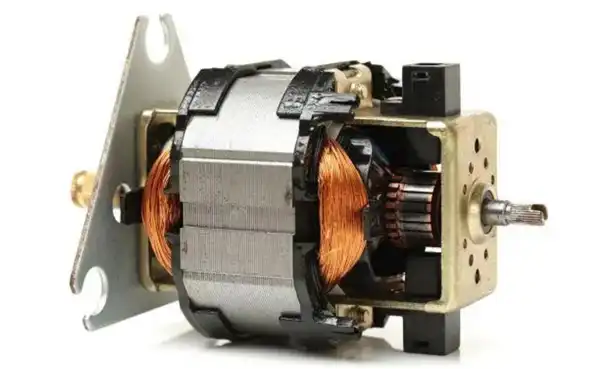

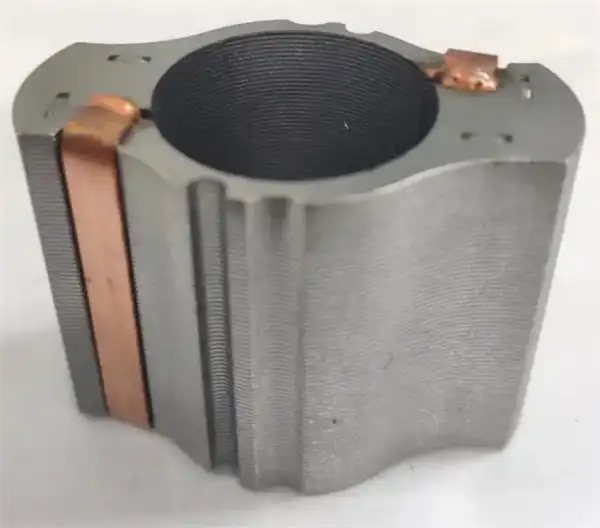

มอเตอร์สเตเตอร์ทําจากเหล็กเคลือบไฟฟ้า เหล็กไฟฟ้าหรือที่เรียกว่าเหล็กซิลิกอนเป็นเหล็กที่เติมด้วยซิลิกอน การเพิ่มซิลิกอนลงในเหล็กสามารถเพิ่มความต้านทานปรับปรุงความสามารถในการเจาะสนามแม่เหล็กและลดการสูญเสียฮิสเทรีซิสของเหล็ก เหล็กซิลิคอนใช้สําหรับงานไฟฟ้าหลายอย่างของสนามแม่เหล็กไฟฟ้าที่สําคัญเช่นสเตเตอร์ไฟฟ้า / โรเตอร์และเครื่องจักรไฟฟ้าขดลวดขดลวดแม่เหล็กและหม้อแปลง

แม้ว่าซิลิกอนในเหล็กซิลิกอนจะช่วยลดการกัดกร่อน แต่วัตถุประสงค์หลักของการเพิ่มซิลิกอนคือการปรับปรุงการสูญเสียฮิสเทรีซิสของเหล็ก การเพิ่มซิลิกอนลงในเหล็กทําให้เหล็กมีประสิทธิภาพและเร็วขึ้นในการสร้างและรักษาสนามแม่เหล็ก ดังนั้นเหล็กซิลิกอนจึงเพิ่มประสิทธิภาพและประสิทธิผลของอุปกรณ์ใด ๆ ที่ใช้เหล็กเป็นวัสดุแกนแม่เหล็ก

แผ่นเหล็กซิลิกอนจะสร้างความเค้นภายในในระหว่างกระบวนการปั๊มซึ่งเป็นอันตรายต่อประสิทธิภาพและการออกแบบกลไกของมอเตอร์ กระบวนการหลอมเป็นหนึ่งในกระบวนการบําบัดความร้อนเพื่อกําจัดการเปลี่ยนแปลงของความเป็นพลาสติกความแข็งแรงความแข็งและคุณสมบัติอื่น ๆ ที่เกิดจากโครงสร้างจุลภาคของเหล็กซิลิกอน สําหรับการเคลือบเหล็กไฟฟ้าสําหรับแกนสเตเตอร์มอเตอร์กระบวนการหลอมมักใช้เพื่อบรรเทาความเครียดของแผ่นเหล็กซิลิกอนรอบขอบของการเคลือบที่เกิดขึ้นระหว่างกระบวนการเจาะและเจาะ การใช้งานทั่วไปอีกประการหนึ่งในอุตสาหกรรมยานยนต์เกี่ยวข้องกับการหลอมโลหะผสมพิเศษเช่นโคบอลต์หรือนิกเกิลเพื่อเพิ่มประสิทธิภาพคุณสมบัติทางไฟฟ้าและทางกลของมอเตอร์ประสิทธิภาพสูงที่ออกแบบมาเป็นพิเศษ

แผ่นเหล็กซิลิกอนเจาะจะถูกอบอ่อนก่อนการเคลือบสเตเตอร์: กระบวนการนี้ง่ายและสามารถอบอ่อนแผ่นเหล็กซิลิกอนได้หลายชุดในคราวเดียวด้วยประสิทธิภาพสูงและต้นทุนการผลิตต่ํา

การหลอมสเตเตอร์ลามิเนต: หากการเคลือบสเตเตอร์ถูกเชื่อมหรือประสานกันพวกเขาจะไม่ง่ายที่จะคลายในระหว่างการหลอมและสามารถรักษาความคลาดเคลื่อนของมิติที่ดีได้ อย่างไรก็ตามหากสเตเตอร์เป็นการเคลือบแบบผูกมัดหรือการเคลือบแบบหลวมฟิกซ์เจอร์ที่กําหนดเองจะต้องได้รับการออกแบบเพื่อให้แน่ใจว่าการเคลือบจะไม่คลายในระหว่างกระบวนการหลอมและการเคลือบอบอ่อนจะถูกติดกาวหรือเคลือบสําหรับกระบวนการต่อไป . สิ่งนี้จะเพิ่มต้นทุนการผลิตเนื่องจากการออกแบบและการป้อนข้อมูลชุดติดตั้งเคลือบเพิ่มเติมสําหรับการหลอม

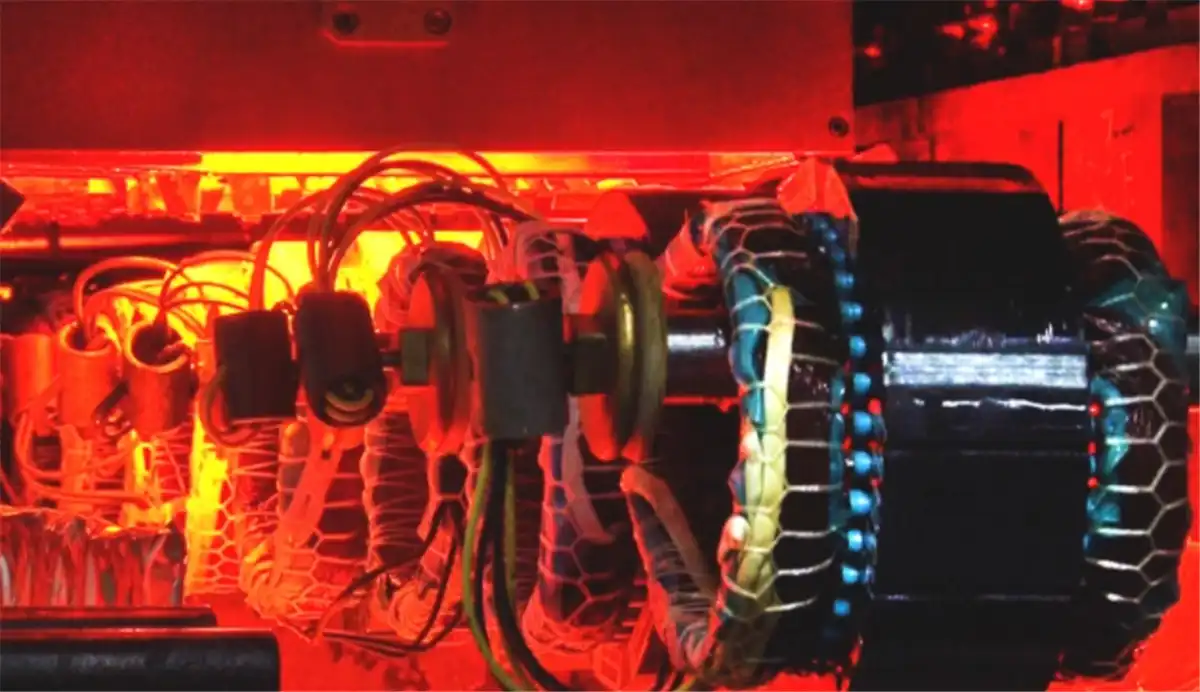

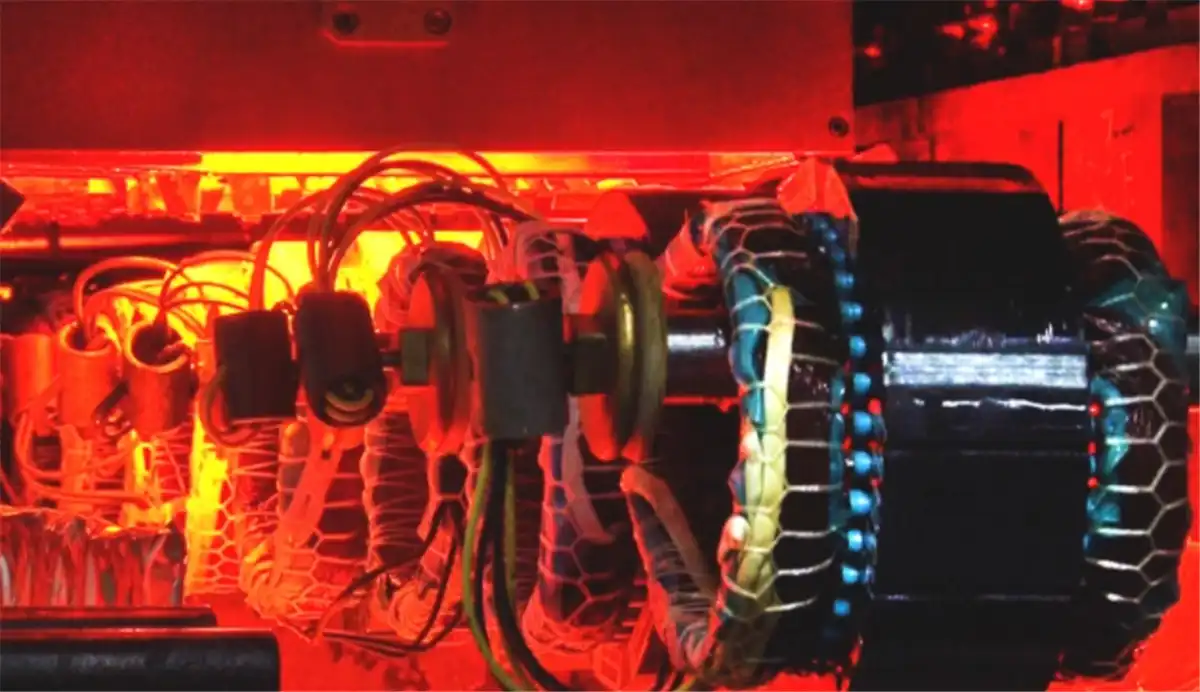

สเตเตอร์และแกนโรเตอร์ของมอเตอร์ถูกประดิษฐ์ด้วยแผ่นบาง ๆ ซ้อนกันเพื่อลดการสูญเสียกระแสวน เพื่อสร้างแกนที่มั่นคงการเคลือบจะถูกติดกาวเข้าด้วยกันอบและทําให้แน่ใจว่ากาวแข็งตัว ความแตกต่างทั่วไปเกิดขึ้นระหว่างเทคโนโลยีที่รวมอยู่ในกระบวนการเจาะ (การประสานการยึดติดแบบเต็มหน้าหรือการยึดติดแบบจุด) และปลายน้ําของกระบวนการเจาะ (การเชื่อมการหนีบการยึดการยึดแบบเดิม) ทางเลือกในการเข้าร่วมเทคโนโลยีขึ้นอยู่กับการใช้งานการออกแบบมอเตอร์และการพิจารณาทางเศรษฐกิจ

เนื่องจากไม่จําเป็นต้องพิจารณาด้านการผลิตเช่นการประสานหรือตําแหน่งของรอยเชื่อมเทคโนโลยีกาวในตัวสํารองช่วยให้มีอิสระในการออกแบบอย่างสมบูรณ์และนําไปสู่วิศวกรรมไฟฟ้าในอุดมคติโดยมีพันธะเต็มรูปแบบช่วยให้สอดคล้องกับความคลาดเคลื่อนที่แคบที่สุดและความเสถียรของมิติที่ดี เพราะการเคลือบไม่มีทางขยายตัวได้ เมื่อความร้อนถูกนํามาใช้ในระหว่างการเชื่อมอาจทําให้เกิดความตึงเครียดในแกนกลางซึ่งไม่ใช่ปัญหาในระหว่างการเชื่อม สแต็คเคลือบที่มีความคลาดเคลื่อนในการผลิตที่แคบที่สุดช่วยเพิ่มการกระจายความร้อนโดยการปรับปรุงการถ่ายเทความร้อนระหว่างการเคลือบและตัวเรือน ทําให้หน่วยทําความเย็นมีขนาดเล็กลง ช่วยลดต้นทุนและน้ําหนัก

จากเทคโนโลยีเหล่านี้การยึดติดและการอบชุบด้วยความร้อนทําให้เกิดความแม่นยํามากขึ้นและลดการสูญเสียกระแสวนให้กับมอเตอร์ bldc และคาดว่าการยึดติดจะแทนที่วิธีการอื่น ๆ ในที่สุดเนื่องจากส่งผลให้การเคลือบทินเนอร์ที่ลดน้ําหนักโดยรวมของมอเตอร์