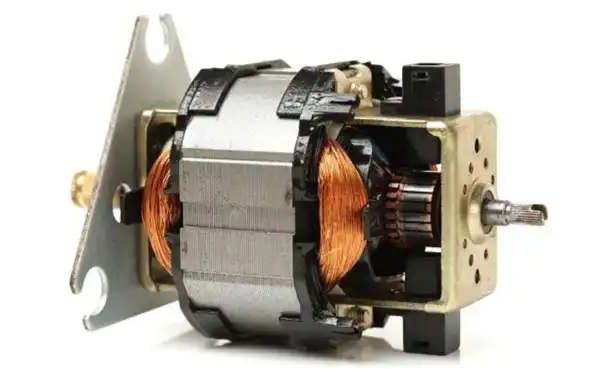

Der Motorstator besteht aus Elektrobandblechen. Elektroband, auch Siliziumstahl genannt, ist Stahl, dem Silizium zugesetzt ist. Die Zugabe von Silizium zu Stahl kann seine Widerstandsfähigkeit erhöhen, die Durchdringungsfähigkeit von Magnetfeldern verbessern und den Hystereseverlust von Stahl verringern. Siliziumstahl wird für viele elektrische Anwendungen wichtiger elektromagnetischer Felder verwendet, wie z. B. elektrische Statoren/Rotoren und elektrische Maschinen, Spulen, Magnetspulen und Transformatoren.

Obwohl das Silizium in Siliziumstahl dazu beiträgt, die Korrosion zu reduzieren, besteht der Hauptzweck der Zugabe von Silizium darin, den Hystereseverlust des Stahls zu verbessern. Durch die Zugabe von Silizium zu Stahl wird der Stahl effizienter und schneller beim Aufbau und der Aufrechterhaltung von Magnetfeldern. So erhöht Siliziumstahl die Effizienz und Effektivität jedes Geräts, das Stahl als magnetisches Kernmaterial verwendet.

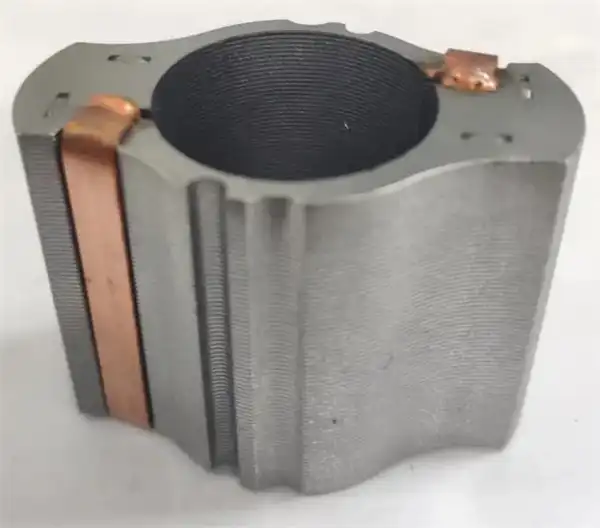

Das Siliziumstahlblech erzeugt während des Stanzvorgangs eine gewisse innere Spannung, die sich nachteilig auf die Leistung und das Mechanismusdesign des Motors auswirkt. Der Glühprozess ist eines der Wärmebehandlungsverfahren, um die durch die Mikrostruktur von Siliziumstahl verursachten Veränderungen der Plastizität, Festigkeit, Härte und anderer Eigenschaften zu eliminieren. Bei Elektrobandblechen für Motorstatorkerne wird das Glühverfahren am häufigsten eingesetzt, um die während des Stanz- und Stanzprozesses verursachten Spannungen der Siliziumstahlbleche an den Kanten der Bleche zu verringern. Eine weitere häufige Anwendung in der Automobilindustrie ist das Glühen von Sonderlegierungen wie Kobalt oder Nickel, um die elektrischen und mechanischen Eigenschaften von speziell konstruierten Hochleistungsmotoren zu optimieren.

Das gestanzte Siliziumstahlblech wird vor der Statorlaminierung geglüht: Der Prozess ist einfach, und viele verschiedene Chargen von Siliziumstahlblechen können gleichzeitig geglüht werden, mit hoher Effizienz und niedrigen Produktionskosten.

Laminiertes Statorglühen: Wenn die Statorbleche geschweißt oder ineinander verschlungen sind, lassen sie sich während des Glühens nicht leicht lösen und können gute Maßtoleranzen einhalten. Handelt es sich bei dem Stator jedoch um eine geklebte Bleche oder eine lose Bleche, muss eine kundenspezifische Vorrichtung konstruiert werden, um sicherzustellen, dass sich die Bleche während des Glühprozesses nicht lösen und die geglühten Bleche dann für den nächsten Prozess geklebt oder beschichtet werden. . Dies erhöht die Produktionskosten aufgrund der Konstruktion und Eingabe zusätzlicher Chargen von Laminiervorrichtungen zum Glühen.

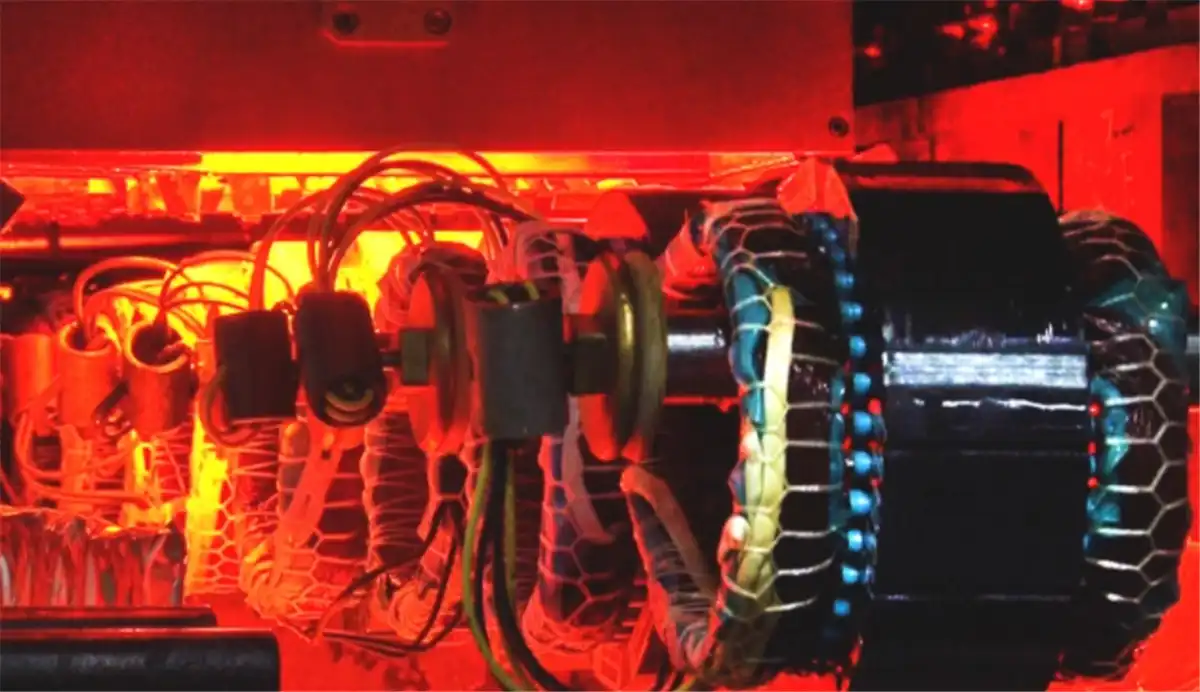

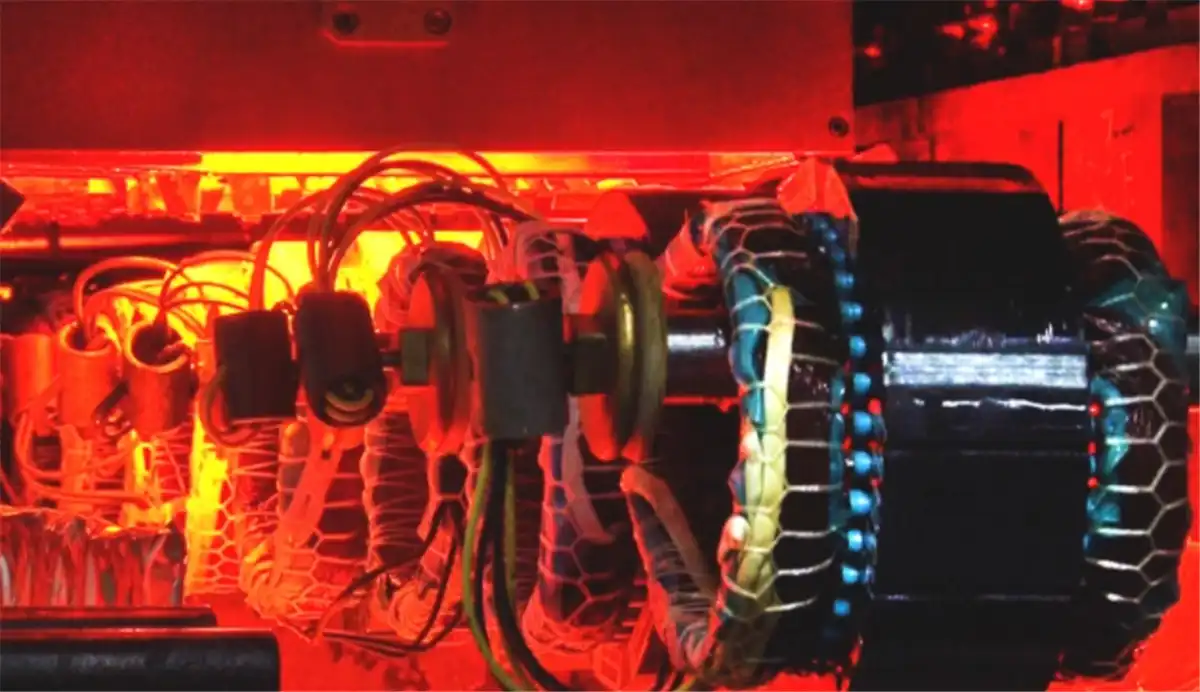

Die Stator- und Rotorkerne des Motors werden aus dünnen Blechen hergestellt, die übereinander gestapelt sind, um Wirbelstromverluste zu minimieren. Um einen stabilen Kern zu bilden, werden die Lamellen zusammengeklebt, gebrannt und dafür gesorgt, dass der Kleber aushärtet. Generell wird unterschieden zwischen den im Stanzprozess integrierten Technologien (Verriegelung, Vollflächenverklebung oder Punktverklebung) und den dem Stanzprozess nachgelagerten Technologien (Schweißen, Spannen, konventionelles Kleben), die Wahl der Fügetechnik hängt von der Anwendung, der Motorauslegung und wirtschaftlichen Überlegungen ab.

Da fertigungstechnische Aspekte wie die Verzahnung oder die Lage der Schweißnähte nicht berücksichtigt werden müssen, ermöglicht die selbstklebende Trägertechnologie völlige Designfreiheit und führt zu einer idealen Elektrotechnik, wobei die vollständige Verklebung die Einhaltung engster Toleranzen und eine gute Dimensionsstabilität ermöglicht. Denn die Laminierung hat keine Möglichkeit, sich auszudehnen. Wenn beim Schweißen Wärme eingebracht wird, kann es zu Spannungen im Kern kommen, die beim Kleben kein Problem darstellen. Der Laminierstapel mit den engsten Fertigungstoleranzen verbessert die Wärmeableitung, indem er die Wärmeübertragung zwischen den Lamellen und dem Gehäuse verbessert. Dies ermöglicht kleinere Kühlaggregate, was Kosten und Gewicht reduziert.

Von diesen Technologien bringen das Kleben und die Wärmebehandlung eine höhere Präzision und geringere Wirbelstromverluste für BLDC-Motoren, und es wird erwartet, dass das Kleben letztendlich andere Methoden ersetzen wird, da es zu dünneren Blechen führt, die das Gesamtgewicht des Motors reduzieren.