Vereinfacht ausgedrückt ist Wirbelstrom eine Art magnetischer Verlust. Wenn die Leistung aufgrund des Wirbelstromflusses ausfällt, wird dieser Zustand als Wirbelstromverlust bezeichnet. Es gibt viele Faktoren, die die Höhe des Leistungsverlusts im Wirbelstromfluss beeinflussen, einschließlich der Dicke des magnetischen Materials, der Frequenz der induzierten elektromotorischen Kraft und der Dichte des magnetischen Flusses.

Ein Gleichstrommotor besteht aus zwei Hauptkomponenten, wie dem Stator und dem Rotor. Der Ringkern umfasst den Rotor und die Schlitze, die die Wicklungen und Spulen tragen. Sobald sich der Eisenkern im Magnetfeld dreht, entsteht in der Spule eine Spannung, die Wirbelströme erzeugt.

Der Widerstand des Materials, in dem der Strom fließt, beeinflusst die Entstehung von Wirbelströmen. Wenn beispielsweise die Querschnittsfläche des Materials verkleinert wird, führt dies zu einer Verringerung der Wirbelströme. Daher muss das Material dünner gehalten werden, um die Querschnittsfläche zu minimieren und den Wirbelstromfluss und die Verluste zu reduzieren.

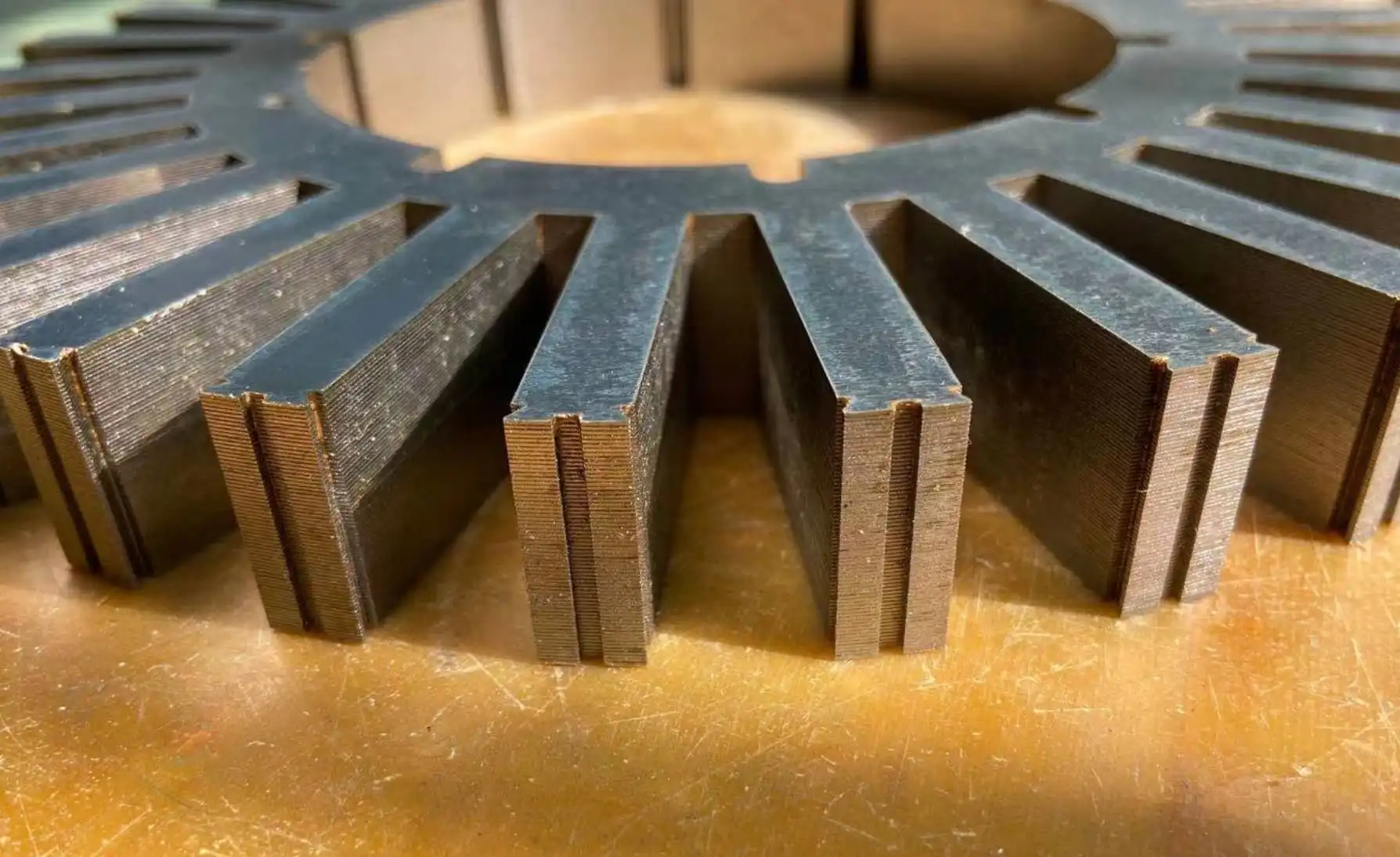

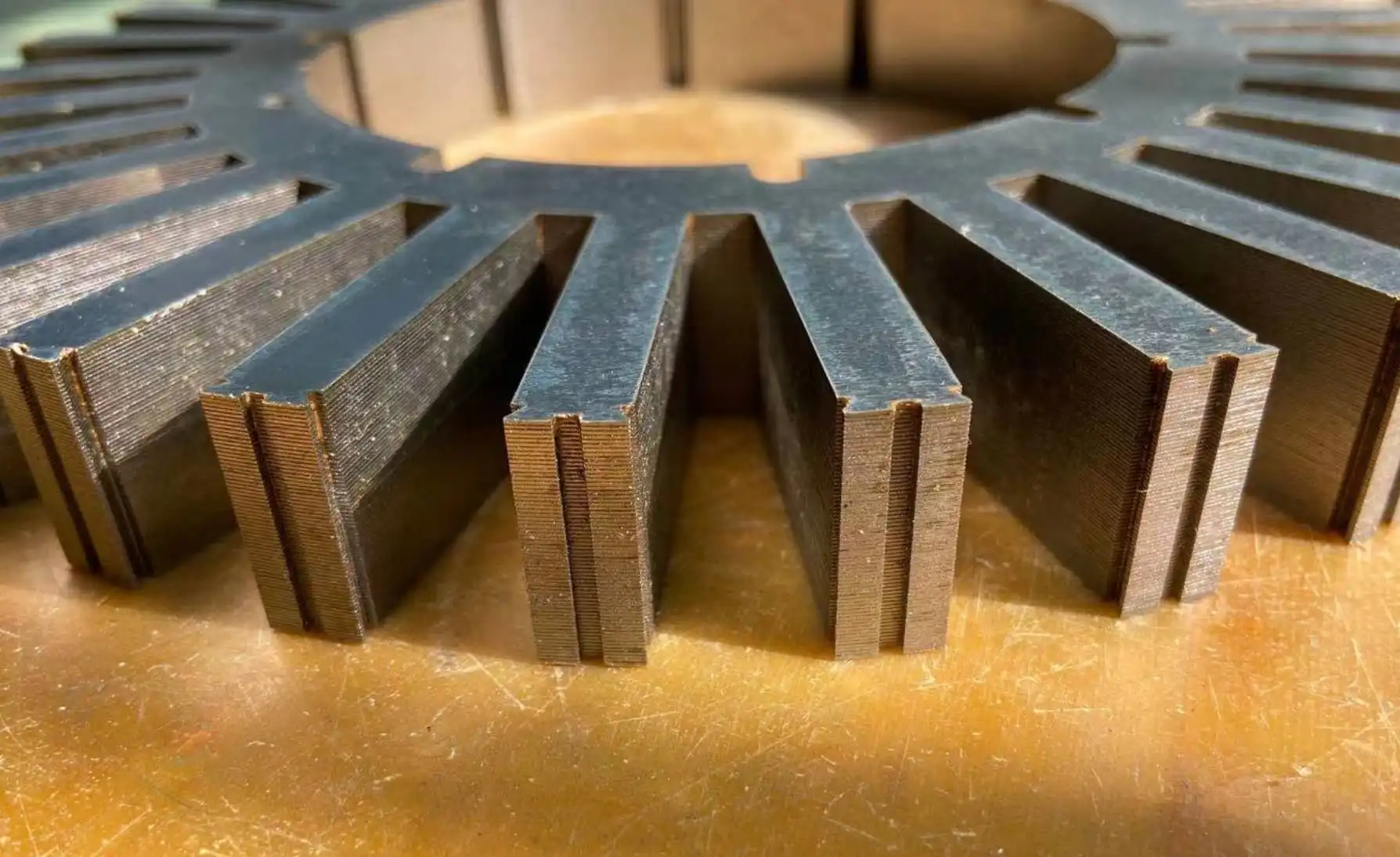

Die Reduzierung der Wirbelströme ist der Grund, warum es mehrere dünne Eisenstücke oder Eisenstücke gibt, aus denen der Ankerkern besteht. Diese Flocken haben nicht nur ein starkes Schüttgut, sondern sind auch in der Lage, einen höheren elektrischen Widerstand zu erzeugen. Dadurch treten weniger Wirbelströme auf, wodurch weniger Wirbelstromverluste entstehen. Diese einzelnen Eisenbleche, Lamellen genannt, tragen Armaturen.

Bei massiven Kernen sind die gemessenen Wirbelströme im Vergleich zu laminierten Kernen viel größer. Bei einer Lackbeschichtung wird eine isolierende Schicht gebildet, um die Lamellen zu schützen, da Wirbelströme nicht von einer Laminierung zur nächsten springen können. Eine adäquate Lackierung ist der Hauptgrund dafür, dass die Ankerkernlamellen dünn bleiben – sowohl aus Kostengründen als auch aus Fertigungsgründen. Es gibt moderne Gleichstrommotoren, die Bleche zwischen 0,1 und 0,5 mm Dicke verwenden.

Einer der Bestandteile von laminiertem Stahlblech ist Silizium. Silizium schützt den Eisenkern des Generators oder Motorstators sowie den Transformator. Nach dem Kaltwalzen und der Sicherstellung einer speziellen Kornorientierung wird der Stahl für Laminierungszwecke verwendet. Dieses Material hat typischerweise eine Dicke von etwa 0,1/0,2/0,3 mm. Anschließend werden die beiden Seiten isoliert und übereinander gelegt. Dadurch werden Wirbelströme reduziert, da sie nicht durch den größten Teil des Querschnitts fließen können.

Es reicht nicht aus, dass das Laminat die richtige Dicke hat. Am wichtigsten ist, dass die Oberfläche makellos ist. Andernfalls können sich Fremdkörper bilden und einen Laminar-Flow-Ausfall verursachen. Im Laufe der Zeit kann ein Laminar-Flow-Ausfall zu einer Kernschädigung führen. Die Kaschierungen werden entweder miteinander verschweißt oder miteinander verklebt. Die Art und Weise, wie Sie diese zusammenstellen, hängt von Ihrer bevorzugten oder gewünschten Anwendung ab. Unabhängig davon, ob die Bleche lose, geklebt oder geschweißt sind, werden sie monolithischen Vollmaterialien vorgezogen, um Wirbelstromverluste zu reduzieren.

Elektrobandbleche können zur Herstellung von Motorblechen verwendet werden. Hersteller können Siliziumstahl verwenden, vor allem Stahl, der mit Silizium verbunden ist. Diese Kombination ist aufgrund ihrer Zuverlässigkeit und Festigkeit eines der am häufigsten verwendeten Materialien. Der Widerstand erhöht sich mit der Kombination von Silizium und Stahl und dem Vorhandensein eines Magnetfeldes, das das Material durchdringt. Darüber hinaus ist Siliziumstahl für die Minimierung der Korrosionsgefahr verantwortlich. Das Material erhöht auch die Hystereseverluste des Stahls.

Siliziumstahl ist eine gängige Wahl für eine Vielzahl von Anwendungen, bei denen elektromagnetische Felder wichtig sind. Zu diesen Anwendungen gehören Magnetspulen, Transformatoren, Elektromotoren sowie elektrische Rotoren und Statoren. Durch die Zugabe von Silizium zum Stahl erhöht sich die Geschwindigkeit und Effizienz des Stahls bei der Erzeugung und Aufrechterhaltung einiger Magnetfelder. Mit einem Magnetkern aus Stahl wird jedes Gerät effektiver und effizienter.